在非标机械设计中,经常见到一些机械设备中用到大量的切削加工零件,少则几十处,多则上百(样品阶段尤为突出)。这样的机械设备中,单个的零件成本很大程度上反应了整个机器的价格。因此,工程师在设计零部件时,应该掌握一些经验技巧,以此来降低零件成本。

本文中,将和大家分享一下“铣削加工”中6个常用的设计小技巧。

在铣削零件设计时,零件的加工难易程度、精度要求等,都会导致零件加工发生巨大变化。所以,掌握铣削零件的设计知识是很重要的,简单来说,可以从下面三个角度进行考虑。

1.零件加工所涉及的刀具;

2.零件加工的难易程度;

3.零件加工所涉及的加工设备(现有的或所需的)。

下面一起来看一下这三个设计角度的体现即设计小技巧。

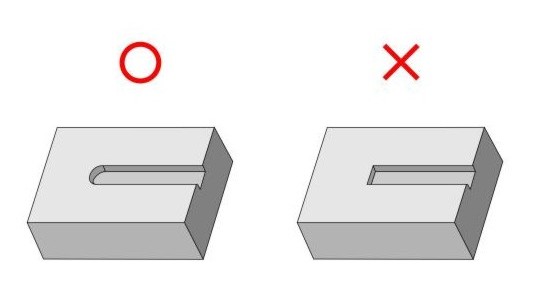

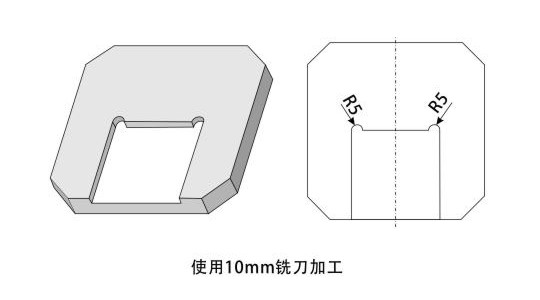

1.凹槽加工中,刀具(立铣刀)为圆柱形,加工末端是半径R的圆角。如图所示,如果凹槽末端是拐角,加工成本会变高。

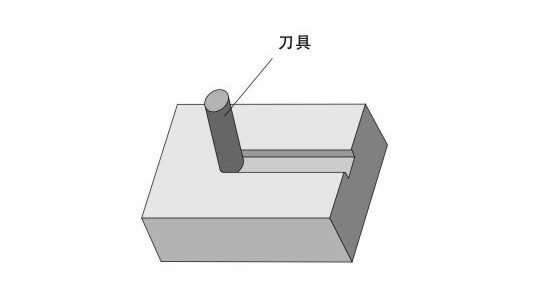

如下图所示,刀具(立铣刀)为圆柱形状,因此无法切角。为了切角,需要诸如放电加工的特殊处理,这无形中增加了成本。

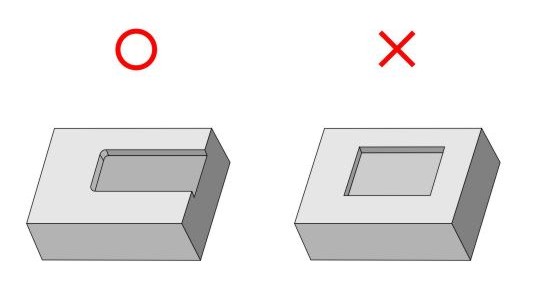

2.如果设计上没有问题的话,这种口袋形状最好是端面打开的。在封闭的端面的情况下,必须先进行工具的冲入加工(即刀具要向下加工到尺寸面,然后再移动),工作效率会变低。

同样,在加工宽槽的情况下,较大的R将产生更高的加工效率和更低的加工成本。 这是因为您可以使用大直径的刀具并减少往复式移动的次数。因此,如果设计没有问题,最好在图中指定尽可能大的R。

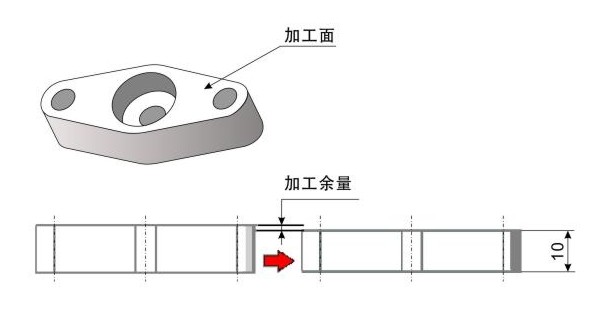

3.对于一些零件,需要从毛坯面(或粗加工面)加工至目标尺寸。如果材料(毛坯)的厚度超出目标厚度,则加工成本会增高。

因此应该通过考虑“加工余量”来设定板厚,选择厚度接近目标尺寸的材料。加工余量(或余量)是在达到目标尺寸之前的切削余量。 例如,如下图所示,从目标尺寸为10mm的12mm的材料切割时,加工余量为2mm。

【扩展知识】:“加工余量”与“精加工余量”不同。从加工前的材料进行粗加工,在精加工前的状态下剩余的剩余量为精加工余量。尽管取决于加工方法,但是精加工余量通常为0.1mm至0.5mm。

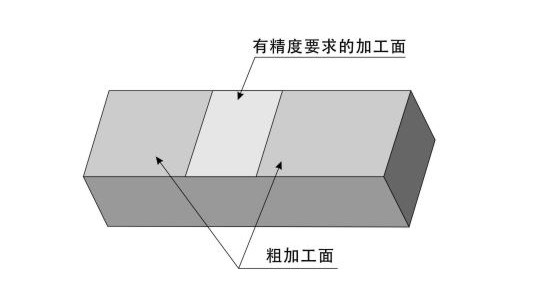

4.要求尺寸和形状精度的宽度应在零件可以工作的范围内尽可能窄。通过使其更窄,可以减少切削成本,因为它可以用铣刀切削一次。另一方面,如果有要求精度的宽度增加,则铣刀必须往复运动多次,于是便增加了加工成本。

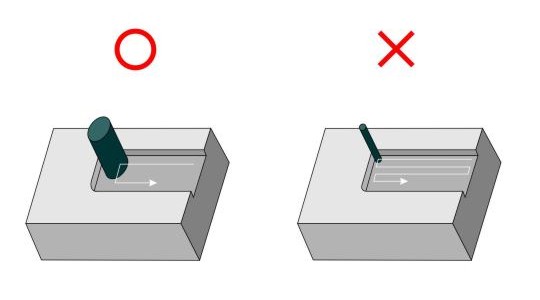

5.在如下所示的形状的情况下,如果没有设计问题,则选择合适的刀具。通过合适的刀具,可以消除对刀具更换的需要并减少工人的工时,从而降低成本。

6.尺寸公差取决于零件的尺寸,但考虑到机器规格,应保持在±0.02以内。这是一个经验法则,但是如果需要更高的精度,则加工成本将非常高。

例如,在±0.1mm的情况下,可以用游标卡尺进行测量,但是±0.02很难用游标卡尺进行测量。精度越高,加工成本越高。所以在绘制图纸时,应选择合适的精度,避免精度过高。

关于铣削加工设计的小技巧就分享到这里。

微信二维码

微信二维码